Budowa jachtów drewnianych - Janusz Maderski JACHTY - BUDOWA, KONSTRUKCJE

Menu główne:

Budowa jachtów drewnianych

PORADNIK

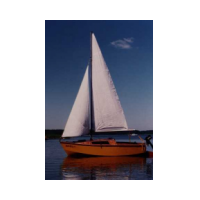

Coraz lepsze środki konserwacji oraz udoskonalenie metod budowy spowodowały ponowne zainteresowanie drewnem i sklejką w budownictwie jachtowym. Jachty drewniane w najbogatszych krajach osiągają ceny około dwukrotnie wyższe od laminatowych. Jest to niewielki, lecz najbardziej wymagający fragment rynku. Drewno jest materiałem szczególnie korzystnym dla amatorów i niewielkich zakładów szkutniczych, gdyż nie wymaga drogiego oprzyrządowania (formy), praca w drewnie jest przyjemna i nie grozi zatruciem, istnieje możliwość dostosowania jachtu do indywidualnych wymagań budującego. W przeciwieństwie do laminatu kadłub drewniany jest przyjemny od wewnątrz, nie "poci się", nie wydziela szkodliwych substancji. Drewno jest materiałem ciepłym i nieszkodliwym dla zdrowia. Trwałość współczesnych lakierów upraszcza konserwację. Jeżeli zdecydujemy się na polaminowanie nowego kadłuba, to połączymy zalety drewnianego wnętrza z prostotą konserwacji laminatu.

Ważne jest by wybrać dobre drewno i dobrą sklejkę. Jak sprawdzić wodoodporną sklejkę przed zakupem?

Najlepiej sklejkę do budowy łódki kupować osobiście. Nie zamawiać przez internet lecz jechać do hurtowni lub do fabryki sklejek. Należy zabrać ze sobą ręczną piłę, duży kubek i grzałkę taką jak do robienia herbaty. Na miejscu prosimy o możliwość odcięcia rogu z jednego arkusza sklejki. Jeżeli nie ma takiej możliwości kupujemy na razie tylko jeden arkusz. Odcięty niewielki kawałek sklejki wkładamy do kubka, zalewamy wodą i gotujemy przez godzinę. Jeżeli ze sklejką nic się nie dzieje kupujemy tyle arkuszy ile wcześniej zaplanowaliśmy. Jeżeli sklejka była sklejona niewłaściwie rozkleja się zazwyczaj po kilku lub kilkunastu minutach gotowania.

Jeżeli jednak kupiliście sklejkę bez sprawdzania to warto przeprowadzić taką próbę przed rozpoczęciem budowy.

METODY AMATORSKIEJ BUDOWY JACHTÓW DREWNIANYCH

1. POSZYCIE DIAGONALNE KLEJONE KLEJAMI EPOKSYDOWYMI NA KOPYCIE BĄDŹ ZŁADZIE.

Wykonuje się z kilkumilimetrowych klepek. Metoda dobra dla niewielkich zakładów szkutniczych, gdyż nie wymaga drogiego oprzyrządowania. Pozwala uzyskać lekki i mocny kadłub. Trwałość zależna jest od jakości wykonania. Pozostawienie nawet niewielkich pustych przestrzeni między pasami warstw poszycia prowadzi do jego gnicia od wewnątrz. Stąd wymagana wysoka jakość pracy. Metodę tę można polecić wyłącznie doświadczonym i nadzwyczaj starannym budowniczym.

2. METODA SZYCIA I SKLEJANIA

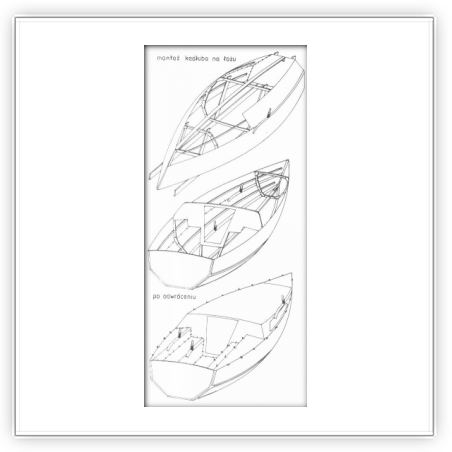

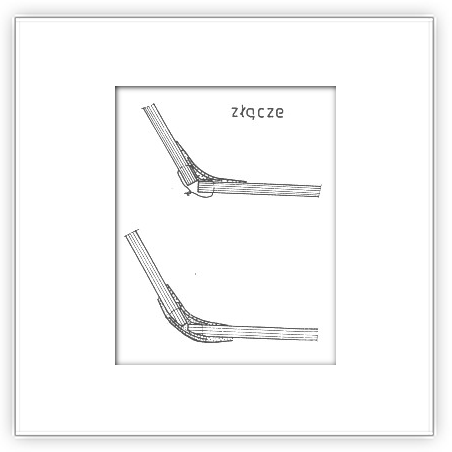

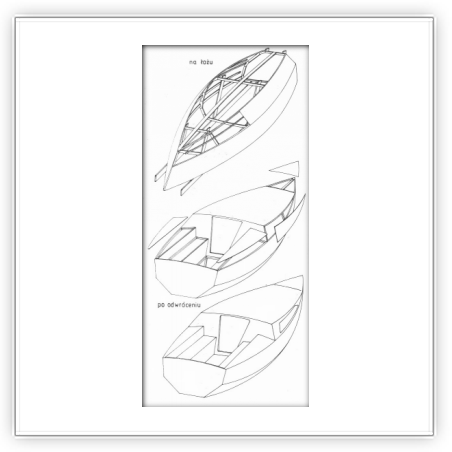

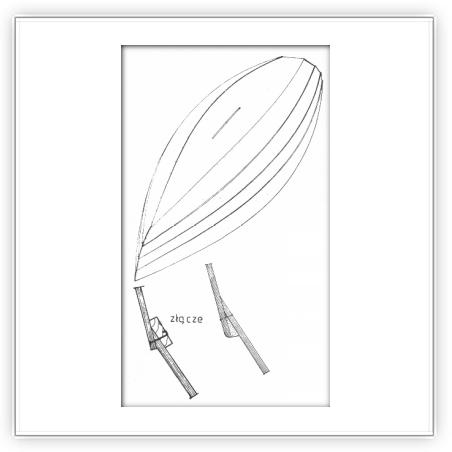

Metoda pomyślana specjalnie dla amatorów. Przycięte według dokumentacji sklejkowe pasy burt, dna i paweży łączy się za pomocą miedzianego drutu (szycie) co kilkanaście centymetrów. Powstaje tymczasowo połączona skorupa kadłuba. Kadłub taki odwraca się i miejsca połączeń pokrywa za pomocą pędzla warstwą żywicy epoksydowej zmieszanej z utwardzaczem. Na żywicę nakłada się pas tkaniny szklanej. Pasków maty szklanej możemy użyć tylko wtedy gdy stosujemy żywicę zawierającą rozcieńczalnik rozpuszczający lepiszcze maty, np. Epidian 52. Uderzając krótko ściętym pędzlem w powierzchnię tkaniny powodujemy przesączanie jej żywicą od spodu. Nastepnie powtarzamy nakładanie żywicy i zbrojenia szklanego aż do uzyskania grubości laminatu założonej przez konstruktora. Po zżelowaniu (stwardnieniu) żywicy odwracamy kadłub, obcinamy końcówki drutów. Zaokrąglamy złącze za pomocą struga i tarnika, szpary między płatami poszycia wypełniamy szpachlówką wykonaną z żywicy epoksydowej i pyłku drzewnego, jaki powstaje przy szlifowaniu. Nastepnie laminujemy złącze od zewnątrz do uzyskania przewidzianej grubości. Aby powierzchnia złącza była gładka, dobrze jest przed zżelowaniem żywicy nałożyć na laminat pasek folii polietylenowej i wygładzić go ręką wyciskając pęcherze powietrza. Po zżelowaniu żywicy (ok. 1 h) zrywamy folię. Ponieważ w metodzie szycia i sklejania wytrzymałość złącza opiera się na sklejeniu za pomocą laminatu a drut stanowi jedynie pomoc przy wstępnym montażu, do wykonywania złączy należy używać wyłącznie żywic epoksydowych, gdyż charakteryzują się wiekszą od żywic poliestrowych przyczepnością do drewna.

Żywicę przed użyciem należy zmieszać w stosunku 10:1 z utwardzaczem "Z1". Nie należy przygotowywać partii większych niż 20 dag żywicy, gdyż moglibyśmy nie wykorzystać jej przed zżelowaniem. Metoda szycia i sklejania zabezpiecza sztorce sklejki przed dostawaniem się wody przez co bardzo wydłuża żywotność tak wykonanej jednostki.

Obecnie dostępny utwardzacz PAC pozwala uzyskać bardziej elastyczną spoinę niż utwardzacz "Z". Zaleca się stosowanie żywicy Epidian (5 lub 52) + utwardzacz PAC w ilości 60 do 100g na 100 g żywicy. Stosowanie dużej ilości utwardzacza zwiększa elastyczność spoiny. Żywica z utwardzaczem PAC jest bardziej gęsta więc przesączanie szkła jest bardziej pracochłonne.

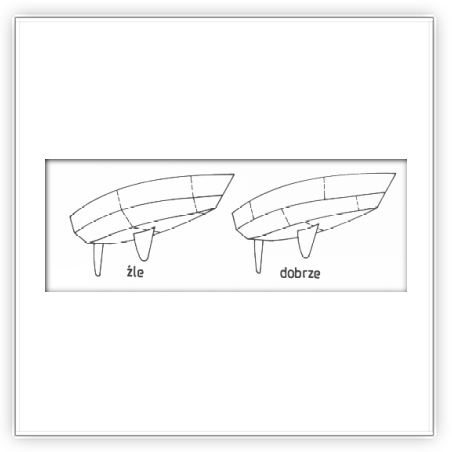

Większe łodzie o konstrukcji wręgowej wygodnie jest wykonywać podobnie jak przy klasycznym poszywaniu z łączeniem sklejki na wzdłużnikach. To znaczy najpierw na łożu montażowym ustawiamy wręgi, paweż i dziobnicę, montujemy stępkę i wzdłużniki pośrednie (to te pomiędzy załamaniami poszycia). Ukosujemy zład, na wręgach w miejscach gdzie ma przyjść wewnętrzny pas laminatu wykonujemy podcięcie o głębokości ok. 5-10 mm. Pasujemy płaty poszycia montując je do wręgów i zszywając miedzy sobą drutem miedzianym co ok. 12 cm. Najpierw laminujemy połączenia zewnętrzne do grubości przewidzianej w dokumentacji, a po odwróceniu kadłuba laminujemy połączenia wewnętrzne wpychając laminat również pod podcięcia wykonane na wręgach. Wykonanie kadłuba wręgowego w odwrotnej kolejności tzn. najpierw zszycie pasów poszycia a następnie pasowanie do wewnątrz kadłuba zukosowanych drewnianych wręgów jest trudniejsze i bardziej pracochłonne.

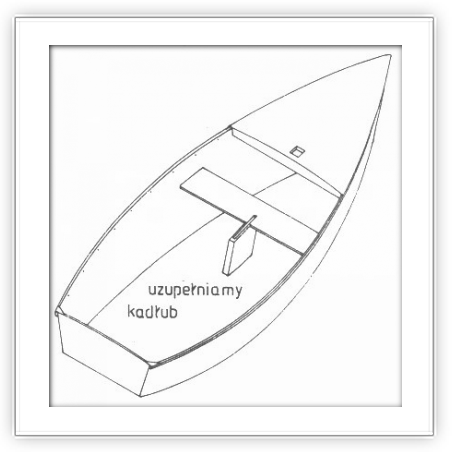

Po wykonaniu połączeń kadłuba metodą szycia i sklejania montujemy pozostałe elementy według dokumentacji.

3. BUDOWA KADŁUBÓW SKLEJKOWYCH Z ŁĄCZENIEM SKLEJKI NA WZDŁUŻNIKACH.

Jest to klasyczna metoda amatorska. Ustawiony na łożu montażowym zład (szkielet) kadłuba ukosujemy (strugamy tak, by poszycie przylegało do elementów). Pasy sklejkowego poszycia montujemy na klej i miedziane, bądź mosiężne gwoździe wbijane co około 6 cm. Gwoździe od wewnątrz zaginamy tak by ich końcówki ponownie weszły we wzdłużniki. Miejsca złącza obrabiamy, ewentualne szpary pomiędzy pasami poszycia szpachlujemy szpachlówką epoksydową. Dobrze jest na tak wykonane złącze nałożyć z zewnątrz pasek laminatu szerokości około 4 cm. Zabezpieczy on sklejkę przed ingerencją wody i zwiększy szczelność złącza. Po wykonaniu poszycia kadłub ściągamy z łoża montażowego i odwracamy, montujemy pozostałe elementy: pokład, nadbudówkę, kokpit. Wszystkie okucia, knagi i okna należy przykręcić na podkładzie z elastycznej masy uszczelniającej.

Przykład budowy jachtu sklejkowego - dokładny opis z fotografiami znajduje się na http://setkaatlantyk.blogspot.com/ wpisy od marca 2012 do października 2012.

4. BUDOWA KADŁUBA SKLEJKOWEGO METODĄ "NA ZAKŁADKĘ"

Sposób ten cieszy się popularnością ze względu na duże walory estetyczne tak wykonanych kadłubów. Kosztem niewielkiego zwiększenia pracochłonności w porównaniu z pozostałymi metodami poszycia sklejkowego otrzymujemy kadłub o pięknym klasycznym poszyciu i kształtach zbliżonych do kadłuba obłego. Zestawienie sklejkowego poszycia zakładkowego z nowoczesnym kształtem kadłuba może wyglądać szczególnie interesująco. Kadłub buduje się podobnie jak przy poszyciu klasycznym, choć pasów poszycia jest zazwyczaj więcej (stąd większa pracochłonność). Łączenie pasów może być wykonane na wzdłużniku lub bez wzdłużników przez znitowanie pasów poszycia i wypełnienie klinowej przestrzeni między nimi szpachlówką epoksydową, możliwe jest również obustronne laminowanie złącza. Przy wszystkich rodzajach poszycia sklejkowego pasy poszycia opracowywane są jako powierzchnie rozwijalne tak, aby przy poszywaniu nie było konieczne stosowanie dużego docisku płatów sklejki.

ŁĄCZENIE SKLEJKI.

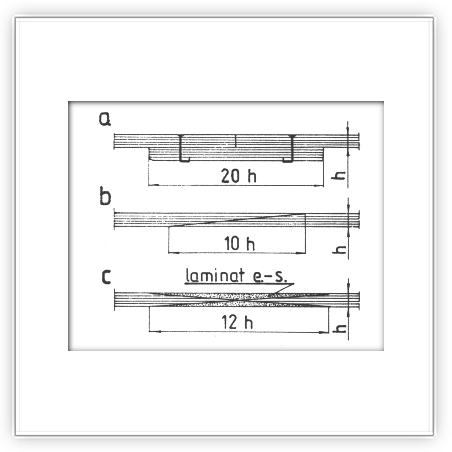

Arkusze sklejki mają długość 2,0 - 2,40 m. Powoduje to konieczność łączenia arkuszy. Złącza na poszczególnych pasach poszycia powinny być względem siebie przesunięte. Sklejka może być łączona za pomocą klejonej i nitowanej lub przybijanej nakładki (a), przez sklejenie zukosowanych arkuszy (b). Autor wypróbował i z powodzeniem stosuje połączenie za pomocą laminatu epoksydowo-szklanego (c).

ŁĄCZENIE LISTEW.

Do wykonania maszu i wzdłużników potrzebujemy długich listew. Nie zawsze mamy możliwość kupienia takich listew by nie trzeba było ich łączyć. Połączenie możemy wykonać sklejając (Epidian 5 + PAC lub odpowiedniki) zukosowane 1:10 końce listew. Sklejeniem na zakos możemy łączyć zarówno listwy przeznaczone do wykonania masztu jak i listwy wzdłuzników. Wzdłużniki na łukach o dużym promieniu możemy połaczyć prościej, skręcając i przyklejając nakładkę. Nakładka powinna mieć przekrój taki sam jak łączona listwa, ku końcom może się zwężać i długość równą dwudziestu grubościom listwy. Złącza na poszczególnych wzdłużnikach i na listwach masztu powinny być względem siebie przesunięte..

5.POSZYCIE LISTEWKOWE

Spośród współczesnych sposobów poszywania kadłuba listewkami, metodę sklejania i przybijania kwadratowych listewek z drewna konstrukcyjnego i jednostronnego laminowania do wycinanych z desek wręgów można polecić jako łatwą, najszybszą w wykonaniu i niedrogą. Sklejone epoksydem i polaminowane tylko zewnętrznie poszycie tworzy szczelną skorupę. Z zewnątrz łatwą w konserwacji. Wewnątrz ciepłą, zdrową i piękną. Wysokiej klasy poszycie może być wykonane z drewna krajowego, np. sosnowego lub modrzewiowewgo. Ułożenie słoi listewek wzdłuż kadłuba jest korzystne ze względu na charakter obciążeń jachtu pracującego na fali. Konstrukcja jest mocna i sztywna. Dorównać mogą jej dopiero laminaty wykonywane z użyciem kevlaru (wytrzymałość) i węgla (sztywność). Przy tej samej masie kadłub z listewek sosnowych wytrzymałością przewyższa klasyczny kadłub laminatowy nawet do 2 razy. Możemy więc uzyskać jachty lżejsze i jednocześnie mocniejsze od standardowej produkcji stoczniowej.

Wykonanie poszycia listewkowego.

Budując kadłub postępujemy nastepująco :

- Ustawione na łożu montażowym wręgi ukosujemy,

-Montujemy stępkę na klej i wkręty .Montujemy na klej i wkręty pierwsze, przypokładowe, szerokie listwy poszycia . Stępkę z dziobnicą łączmy węzłówką. Ukosujemy stępkę. -Poszywamy kadłub listewkami od pawęży po dziobnicę. Rozpoczynamy od burt, kończymy na stępce. Poszywamy równolegle obie burty, np. Dwie listewki na LB potem dwie listewki na PB i tak dalej. Listewki między sobą kleimy i zbijamy sztyftami lub cienkimi gwoździami miedzianymi, mosiężnymi, nierdzewnymi o dł. = 2,5 grubości listew i średnicy ok. 2mm co 21cm z przesunięciem o 7 cm w kolejnych warstwach. Sztyfty wbijamy w otwory pilotujące w listewkach (ok. 2/3 średnicy sztyftów) , co zapobiega rozszczepianiu listewek. Listewki krótkie łączymy stosując zakosy o długości równej trzem grubościom listew. Słoje listewek powinny być prostopadłe do powierzchni kadłuba. stosujemy więc listewki o przekroju kwadratowym, przy takim przekroju zawsze możemy obrócić listwę tak by słoje były właściwie ułozone. Na szczególnie szerokich jachtach o wąskiej rufie listewki, po około 20 na burcie, w okolicy obła, możemy ściąć (nie jest to konieczne) płynnie tak by ich szerokość przy dziobnicy i pawęży wynosiła ok.1/2. Zapobiegnie to powstaniu zbyt szerokiej "ostatniej klepki"i ułatwi dalszą pracę. poza wręgami. Łączenia listew powinny być w różnych miejscach kadłuba z wzajemnym przesunięciem i nie na wręgach. Listewki należy nie tylko doginać ale i skręcać by przylegały do wręgów i tworzyły gładką powierzchnię. Na śródokręciu i przy pawęży skręcanie jest stosunkowo lekkie.

Najtrudniejszy moment przy poszywaniu każdego jachtu to przejście z dziobnicy na stępkę. Tu kilka – kilkanaście listew trzeba skręcać najsilniej. Skręcanie ułatwi 50-cio centymetrowy kawałek listwy („klucz”) z twardego drewna o przekroju 5x5cm. Przy końcu listwy wycinamy rowek o 1mm szerszy i o 1mm płytszy od listewek poszycia. „Klucz” nakładamy na listewkę i dzięki sporemu ramieniu możemy ją właściwie ułożyć bez trudu. Takich „kluczy” można wykonać kilka, końce lekko obciążamy i dalej możemy pracować mając ułożoną listewkę i wolne ręce. Poszycie kleimy i przybijamy (co trzecia listewka z przesunięciem co wręg) do wręgów, pawęży i dziobnicy. Klejenie listewek żywicą epoksydową zagęszczoną pyłkiem drzewnym pozwala wypełnić szczeliny i zachować barwę poszycia. Żywica powinna być tak zagęszczona by nie wypływała ze spoin. Zacieki ze zbyt rzadkiej żywicy mogłyby głęboko wniknąć w drewno i pod lakierem tworzyć przebarwienia.

Powstałą między poszyciem a stępką przerwę wypełniamy szeroką klepką. Strugiem i szlifierką wyrównujemy powierzchnię. Kleimy i przykręcamy nakładkę dziobnicy. Montujemy skrzynkę mieczową.

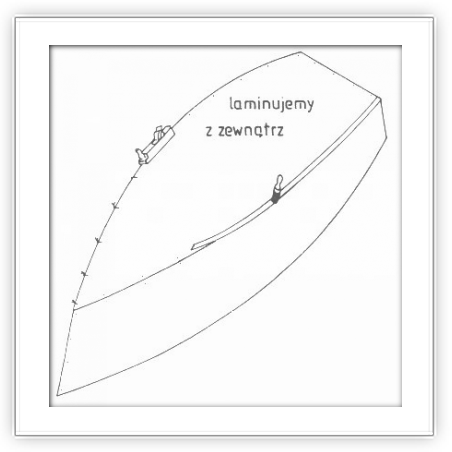

Laminujemy kadłub

- zdejmujemy kadłub z łoża, odwracamy, wykonujemy pokład, nadbudówke i kokpit według dokumentacji.

Pamiętajcie koniecznie!

Stosujemy drewno zdrowe, wolne od sinizny i bez widocznych sęków.

Impregnujemy każdy kawałek drewna środkiem przeciwgrzybicznym.

Wiercimy pod sztyfty otwory prowadzące.

Stosujemy klej epoksydowy i zagęszczamy go tak, by nie wyciekał.

Pasujemy i skręcamy listewki by uniknąć „schodkowania”

Przechodzimy łukiem z dziobnicy na stępkę skręcając listewki tak, by dobrze przylegały do zładu.

Staramy sie być dokładnymi, jednak akceptujemy drobne, nieistotne dla bezpieczeństwa i estetyki niedokładności. I tak najpewniej Państwa jacht będzie mocniejszy niż stoczniowe.

Pracujemy spokojnie i systematycznie, nie spieszymy się i nie chodzimy na skróty. Nic nie trwa dłużej i nie deprymuje bardziej niż poprawki.

Wstępna konserwacja powierzchni drewna środkiem przeciwgrzybicznym

Kadłub i wszystkie elementy drewniane przed należy zaimpregnować. Impregnaty zabezpieczają drewno przed grzybami i owadami. Pozwalają zachować, pod lakierem bezbarwnym, naturalny odcień drewna, bez śladów sinizny. Możemy zastosować gotowe impregnaty, sprzedawane w postaci płynów. Nie stosujemy impregnatów barwiących drewno, Drugą możliwością, kilkakrotnie tańszą, jest zastosowanie środków, opartych przeważnie na solach chromowo-miedziowych, dostępnych w hurtowniach chemicznych lub sklepach z materiałami budowlanymi, jako impregnaty do więźb dachowych. Impregnat w postaci drobnych kryształków rozpuszczamy w ciepłej wodzie w proporcji podanej przez producenta. Środek nanosimy szerokim pędzlem na powierzchnie listew i sklejki po ich wyszlifowaniu.

Dalsza impregnacja i lakierowanie

Metoda 1.

Zalecana głownie dla kadłubów sklejkowych i sklejkowych zabudów wnętrza.

Wnętrze, suche, malujemy – nasączamy, mokre na mokre dopóki drewno chłonie lakier, bezbarwnym rzadkim lakierem epoksydowym (np. Epinox z Oliwy) przeznaczonym do podkładowego malowania jachtów, lub rozcieńczonym 1:1 lakierem poliuretanowym. Po wyschnięciu lakier wniknie głeboko w pory drewna i stworzy trwały podkład pod np. lakiery poliuretanowe. Matowimy powierzchnię papierem ściernym 500. Nakładamy 3 do 6 warstw lakieru poliuretanowego. Ten rodzaj wykończenia powierzchni pozwala na późniejsze doklejanie elementów wnętrza.

Metoda 2.

Wyszlifowane i suche wnętrze kadłuba pokrywamy ogrzanym do sześćdziesięciu stopni pokostem lnianym do całkowitego nasączenia porów drewna. Kadłub możemy pozostawić tylko pokostowany lub go polakierować. Obustronne konserwowanie litego drewna za pomocą wyłącznie nieprzepuszczalnych lakierów chemoutwardzalnych (np. poliuretany) może doprowadzić do butwienia na skutek braku wentylacji i braku możliwości usunięcia nadmiaru wilgoci z drewna. Modne w swoim czasie obustronne malowanie kadłubów z litego drewna lakierami poliuretanowymi lub epoksydowymi doprowadziło wiele jachtów wykonanych także ze szlachetnych gatunków drewna do zniszczenia. Zabudowę wnętrza można wykończyć przez olejowanie lub pokostowanie i malowanie. Po wyschnięciu pokostu 3-krotnie lakierujemy elementy zabudowy wnętrza. Należy użyć lakieru przeznaczonego do nakładania na powierzchnie pokostowane np. olejnego. Można również łączyć technologie i kadłub zakonserwować zgodnie z drugą metodą a sklejkową zabudowę wnętrza jak w metodzie pierwszej.LAMINOWANIE POSZYCIA LISTEWKOWEGO I SKLEJKOWEGO

Poszycie listewkowe możemy pokryć z zewnątrz laminatem epoksydowo - szklanym. Ze względu na możliwość rozerwania laminatu przez pracujące listewki zbrojenie nie powinno być mniejsze niż 300g/m2. Poszycie takie można od wewnątrz zakonserwować pokostem (po wykonaniu laminowania). W ten sposób otrzymamy łódź łączącą łatwość konserwacji laminatu z wewnętrznym ciepłem kadłuba drewnianego. Zdaniem autora nie należy poszycia listewkowego laminować dwustronnie, gdyż drewno między warstwami ulega szybkiemu butwieniu. Wyjątkiem jest drewno balsa ze wzgledu na niewielką zawartość wody. Jednak przekładka wykonana na rdzeniu z balsy ma zastosowanie do budowy lekkich kadłubów regatowych, od których nie wymaga się wieloletniej trwałości. Przekładka balsowa, jeśli ma być trwała powinna być stosowana wyłącznie ponad KLW.

Poszycie listewkowe wykonuje się najczęściej z sosny, modrzewia, dębu, mahoniu.

Powierzchnię drewna przed laminowaniem szlifujemy grubym papierem ściernym. Jeżeli do laminowania chcemy użyć maty szklanej o lepiszczu emulsyjnym to kupujemy żywicę zawierającą rozcieńczalnik rozpuszczający lepiszcze maty, np. Epidian 52. Maty z lepiszczem proszkowym powinny współpracować ze wszystkimi żywicami. Próbę, koniecznie, wykonujemy wkładając strzępek maty do żywicy. Białe lepiszcze powinno znikać, mata przestaje być widoczna. Jeżeli wykonalibyśmy laminat w którym lepiszcze nie zostało rozpuszczone to woda będzie penetrowała tworzywo wzdłuż włókien. Stosując na zbrojenie tkaninę szklaną możemy użyć dowolmej żywicy epoksydowej przeznaczonej do laminowania. Korzystne jest stosowanie żywic nowej generacji np. Epidian 6011. Laminując duże powierzchnie nie stosujemy utwardzacza PAC lecz np. Z1. Utwardzacz PAC jest zbyt gęsty i powinie być stosowany wyłącznie do sprządzania kleju.

Następnie:

- odtłuszczamy powierzchnię przecierając tkaniną zmoczoną denaturatem lub acetonem,

- nakładamy wałkiem lub pędzlem rozrobioną z utwardzaczem żywicę (niewielki fragment powierzchni),

- nakładamy matę lub tkaninę szklaną wyciskając za pomocą pędzli i wałków żywicę od spodu i nakładając ją od zewnątrz, do całkowitego przesycenia zbrojenia szklanego,

- laminujemy dalej do założonej grubości, jednorazowo rozrabiając niewielkie ilości żywicy (ok. 0,2 do 1 kg maksymalnie),

- po stwardnieniu laminatu kadłub szlifujemy i szpachlujemy żywicą zagęszczoną mikrobalonami w proporcji objętościowej ok. 1 (żywica) : 2 (mikrobalony), do nakładania szpachlówki używamy twardej gumy 15 cm x 20 cm x 1 cm.

- malujemy kadłub lakierem epoksydowym a następnie poliuretanem lub od razu lakierem poliuretanowym.

Kadłuby sklejkowe laminujemy podobnie, jednak dla uproszczenia konserwacji wystarczy laminat o zbrojeniu około 200 g/m2. Jeżeli w dokumentacji nie pokazano laminowania całego kadłuba znaczy to, że laminowanie całosci nie jest niezbędne ze wzgledów konstrukcyjnych. Każdy kadłub sklejkowy możemy jednak oblaminować dla zwiększenia trwałości i uproszczenia konserwacji. Na większych łodziach pasy tkaniny nakładamy od stępki ku burtom zaczynając od rufy. Kolejne pasy z zakładką 5cm. Wystarczy zastosować jedną warstwę tkaniny szklanej o gramaturze około 200G/m2. Najlepiej użyć żywic epoksydowych nowej generacji ( np. Epidian 6011). Nowe żywice, rzadkie, o bardzo niskiej lepkości bardzo ułatwiają pracę. Ich zużycie jest niewielkie i przy starannym laminowaniu zużyjemy podobną ilość żywicy co tkaniny szklanej. Na przykład na polaminowanie jachtu "Setka" powinniśmy zużyć około 6 kg tkaniny szklanej 200 G/m2 i 6-7 kg żywicy Epidian6011. Jeżeli nie mamy doświadczenia w laminowaniu dobrze jest mieć kilka kilogramów żywicy w zapasie gdy przystępujemy do pracy.

Poszycie listewkowe wykonuje się najczęściej z sosny, modrzewia, dębu, mahoniu.

Powierzchnię drewna przed laminowaniem szlifujemy grubym papierem ściernym. Jeżeli do laminowania chcemy użyć maty szklanej o lepiszczu emulsyjnym to kupujemy żywicę zawierającą rozcieńczalnik rozpuszczający lepiszcze maty, np. Epidian 52. Maty z lepiszczem proszkowym powinny współpracować ze wszystkimi żywicami. Próbę, koniecznie, wykonujemy wkładając strzępek maty do żywicy. Białe lepiszcze powinno znikać, mata przestaje być widoczna. Jeżeli wykonalibyśmy laminat w którym lepiszcze nie zostało rozpuszczone to woda będzie penetrowała tworzywo wzdłuż włókien. Stosując na zbrojenie tkaninę szklaną możemy użyć dowolmej żywicy epoksydowej przeznaczonej do laminowania. Korzystne jest stosowanie żywic nowej generacji np. Epidian 6011. Laminując duże powierzchnie nie stosujemy utwardzacza PAC lecz np. Z1. Utwardzacz PAC jest zbyt gęsty i powinie być stosowany wyłącznie do sprządzania kleju.

Następnie:

- odtłuszczamy powierzchnię przecierając tkaniną zmoczoną denaturatem lub acetonem,

- nakładamy wałkiem lub pędzlem rozrobioną z utwardzaczem żywicę (niewielki fragment powierzchni),

- nakładamy matę lub tkaninę szklaną wyciskając za pomocą pędzli i wałków żywicę od spodu i nakładając ją od zewnątrz, do całkowitego przesycenia zbrojenia szklanego,

- laminujemy dalej do założonej grubości, jednorazowo rozrabiając niewielkie ilości żywicy (ok. 0,2 do 1 kg maksymalnie),

- po stwardnieniu laminatu kadłub szlifujemy i szpachlujemy żywicą zagęszczoną mikrobalonami w proporcji objętościowej ok. 1 (żywica) : 2 (mikrobalony), do nakładania szpachlówki używamy twardej gumy 15 cm x 20 cm x 1 cm.

- malujemy kadłub lakierem epoksydowym a następnie poliuretanem lub od razu lakierem poliuretanowym.

Kadłuby sklejkowe laminujemy podobnie, jednak dla uproszczenia konserwacji wystarczy laminat o zbrojeniu około 200 g/m2. Jeżeli w dokumentacji nie pokazano laminowania całego kadłuba znaczy to, że laminowanie całosci nie jest niezbędne ze wzgledów konstrukcyjnych. Każdy kadłub sklejkowy możemy jednak oblaminować dla zwiększenia trwałości i uproszczenia konserwacji. Na większych łodziach pasy tkaniny nakładamy od stępki ku burtom zaczynając od rufy. Kolejne pasy z zakładką 5cm. Wystarczy zastosować jedną warstwę tkaniny szklanej o gramaturze około 200G/m2. Najlepiej użyć żywic epoksydowych nowej generacji ( np. Epidian 6011). Nowe żywice, rzadkie, o bardzo niskiej lepkości bardzo ułatwiają pracę. Ich zużycie jest niewielkie i przy starannym laminowaniu zużyjemy podobną ilość żywicy co tkaniny szklanej. Na przykład na polaminowanie jachtu "Setka" powinniśmy zużyć około 6 kg tkaniny szklanej 200 G/m2 i 6-7 kg żywicy Epidian6011. Jeżeli nie mamy doświadczenia w laminowaniu dobrze jest mieć kilka kilogramów żywicy w zapasie gdy przystępujemy do pracy.

Utwardzacz np. IDA lub TFF zgodnie z zaleceniami producenta żywicy podanymi w karcie technologicznej. Utwardzacz TFF pozwala utwardzić żywicę w niskich temperaturach, już od zera stopni. Jes to korzystne gdy budujemy w nieogrzewanym pomieszczeniu. Niedogodnością TFF jest zmuszający do szybkiej pracy, około dwukrotnie szybszy (20 minut) niż dla innych utwardzaczy czas żelowania. Na 100 części wagowych Epidianu 6011 stosujemy następujące ilości utwardzacza:

Z1 – 12 części wagowych

TFF – 24 części wagowych

IDA – 50 części wagowych

PAC (klejenie) – 60 do 100 części wagowych

Po polaminowaniu kadłub szpachlujemy żywicą zagęszczoną mikrobalonami do konsystencji podobnej do bitej śmietany.

KONSERWACJA KADŁUBA

Najlepiej jest kontynuować metodę przyjętą przy pierwszej po wybudowaniu konserwacji łodzi. Dla trwałości wewnętrznych elementów drewnianych jachtu bardzo ważna jest wentylacja.

Najlepiej jest kontynuować metodę przyjętą przy pierwszej po wybudowaniu konserwacji łodzi. Dla trwałości wewnętrznych elementów drewnianych jachtu bardzo ważna jest wentylacja.

Z zewnątrz pierwotnie kadłub drewniany malujemy lakierami epoksydowymi (podkład) i poliuretanowymi lub laminujemy i lakierujemy poliuretanami. Odświerzamy powierzchnię lakierem poliuretanowym Kadłuby konserwujemy od wewnątrz po wykonaniu prac remontowych i zakończeniu wszystkich klejeń.

Listewkowe poszycie kadłuba najlepiej od wewnątrz konserwować pokostem jeżeli tak była zrobiona pierwsza konserwacja. Drewno nasączamy podgrzanym do temperatury około 60o pokostem . Po wyschnięciu pokostu możemy pomalować lakierami wodoodpornymi przeznaczonymi na podkład w postaci pokostu lub pozostawić niemalowane co ułatwi kolejne pokostowanie. Zewnętrzne elementy drewniane , w tym mahoniowe, możemy również konserwować za pomocą pokostu lub oleju oraz lakieru jeżeli chcemy osiągnąć efekt wysokiego połysku. Dobrze jest położyć cienko sześć warstw lakieru bezbarwnego.

Kadłuby sklejkowe które były zabezpieczone przez lakierowanie podkładowymi głęboko penetrujacymi lakierami epoksydowymi a następnie poliuretanem odświerzamy szlifując a następnie kładąc kilka warstw poliuretanu aż do uzyskania satysfakcjonującego efektu.

KLEJENIE DREWNA

Do klejenia drewna wygodnie jest stosować żywice epoksydowe jako kleje wypełniające szczeliny i ewentualne niedokładności pasowania. Kleje epoksydowe dają mocną, odporną na starzenie spoinę. Drewno przed klejeniem powinno być suche i odtłuszczone. Odtłuszczamy powierzchnię drewna tkaniną zmoczoną acetonem. Do klejenia używamy żywicy Epidian 5 zmieszanej, lepiej, z utwardzaczem PAC (60 do 100% wagi żywicy). Im więcej utwardzacza tym spoina bardziej elastyczna. Popularny utwardzacz Z1 daje spoinę bardziej kruchą lecz również dopuszczalną.

Zmieszaną z utwardzaczem żywicę zagęszczamy aby nie wyciekała spomiędzy powierzchni klejonych. Do tego celu stosujemy pyłek drzewny, jaki powstaje przy szlifowaniu drewna szlifierką taśmową.

Do klejenia drewna wygodnie jest stosować żywice epoksydowe jako kleje wypełniające szczeliny i ewentualne niedokładności pasowania. Kleje epoksydowe dają mocną, odporną na starzenie spoinę. Drewno przed klejeniem powinno być suche i odtłuszczone. Odtłuszczamy powierzchnię drewna tkaniną zmoczoną acetonem. Do klejenia używamy żywicy Epidian 5 zmieszanej, lepiej, z utwardzaczem PAC (60 do 100% wagi żywicy). Im więcej utwardzacza tym spoina bardziej elastyczna. Popularny utwardzacz Z1 daje spoinę bardziej kruchą lecz również dopuszczalną.

Zmieszaną z utwardzaczem żywicę zagęszczamy aby nie wyciekała spomiędzy powierzchni klejonych. Do tego celu stosujemy pyłek drzewny, jaki powstaje przy szlifowaniu drewna szlifierką taśmową.

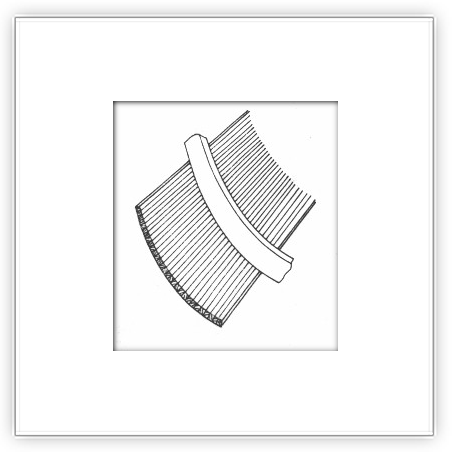

SKRZYNKI MIECZOWE

Obok - prosta skrzynka miecza szybrowego (Pirania).

Poniżej - zamknięta skrzynka miecza obrotowego z wyprowadzeniem fału przez pilers (Setki, Gafa, Pasja 550, 580, 620, 750,800).

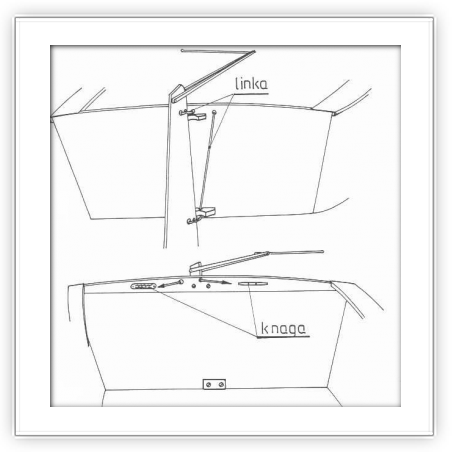

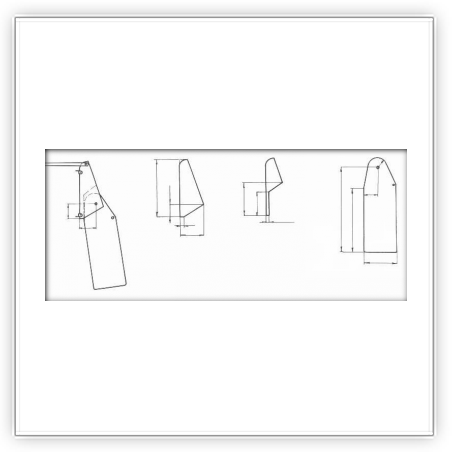

STERY

Rysunki pokazują przykładowe rozwiązania sterów.

Najprostszym rozwiązaniem podnoszonej płetwy jest zaprojektowany specjalnie do Piranii ster sklejkowy zawieszony na linkach. Podczas dochodzenia do brzegu luzujemy dolną linkę.

Obok - prosty ster obrotowy, metalowa płetwa zamocowana jest w jarzmie klejonym z trzech elementów sklejkowych.

Ostatni rysunek przedstawia ster obrotowy, metalowy, zrównoważony, samoczynnie opadający. Rozwiązanie stosowane w jachtach Pasja 620, 800, 801.