Budowa jachtów laminatowych - Janusz Maderski JACHTY - BUDOWA, KONSTRUKCJE

Menu główne:

Budowa jachtów laminatowych

PORADNIK

JEDNOSTKOWA BUDOWA JACHTÓW Z LAMINATU O KONSTRUKCJI PRZEKŁADKOWEJ

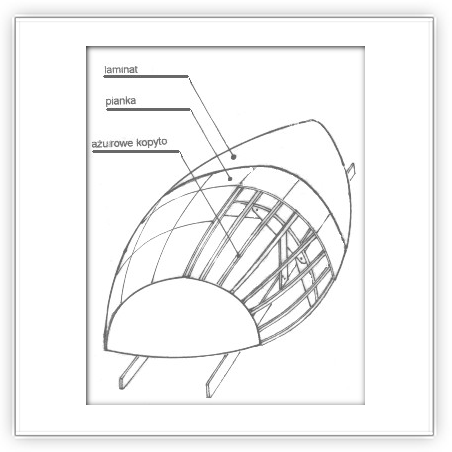

Na ławie montażowej ustawiamy wycięte wg linii teoretycznych , z dowolnego drewna, wręgi montażowe. Wręgi "poszywamy" wzdłużnymi listwami rozstawionymi co ok. 10 cm. Tak powstałe ażurowe kopyto poszywamy płytami konstrukcyjnego tworzywa przekładkowego - pianki PCV o zamkniętych porach np. Herex C, Divinycell H, HT i HD, Polimex, Klegecell, Termanto. Przyczepiamy je do listew cienkim drutem miedzianym lub przykręcamy od spodu wkrętami zwanymi gipsiakami . Ze względu na ich wysoką trwałość autor zaleca stosować wyłącznie pianki PCV o zamkniętych porach. Nie jest zalecana, dawniej powszechna, przekładka z pianki poliuretanowej lub z drewna (w tym z balsy). Szpachlujemy szczeliny (żywica + mikrobalony) i szlifujemy (wyrównujemy) piankowy kadłub. Laminujemy z zewnątrz kadłub. Szpachlujemy. Zdejmujemy go z kopyta i odwracamy. Laminujemy kadłub wewnątrz. Podobnie wykonujemy pokład i pozostałe elementy. Wręgi montażowe muszą być pomniejszone zewnętrznie o grubość listew i poszycia. Metoda ta pozwala na jednostkową budowę bardzo lekkich i mocnych jachtów laminatowych. Stosunkowo łatwe jest jednocześnie uzyskanie niezatapialności. Zalecane jest również zabezpieczenie kadłuba przed osmozą poprzez położenie w części podwodnej warstwy laminatu epoksydowego. Przekładkowy kadłub jest nie tylko lżejszy od pełnego ale i bardziej odporny na przebicie.

PRZYKŁADOWY OPIS BUDOWY

1. Przenosimy obrysy w miejscach ram wręgowych z tabeli rzędnych lub rysunku na płytę o wymiarach 440 cm x 400 cm powiększając je do wymiarów rzeczywistych i uzupełniając drugą, symetryczną połowę obrysu wręgu.

2. Z dowolnych płyt meblowych (grubość ok. 18mm) niskiej jakości wykonujemy ramy wręgowe montażowe "chudsze" o (w tym przypadku) 52 mm (w ten sposób odejmujemy grubość poszycia i listew montażowych) .

3. Wykonujemy ażurowe kopyto:

- wręgi montażowe ustawiamy na ławie w miejscach jak dla ram wręgowych wersji listewkowej, w pozycji dnem do góry,

- "poszywamy" co ok. 10 cm listwami grubości 25 mm (szerokość listew 30-35 mm).

4. Kopyto pokrywamy 20 mm arkuszami Herexu - tworzywa przekładkowego PVC. Na dnie montujemy kopyta wewnętrzne kila i skegu. kopyta można wykonać np. z drewna, lub płyty meblowej.

Arkusze pianki konstrukcyjnej doginamy do powierzchni kopyta i mocujemy od spodu wkrętami tzw. gipsiakami.

W miejscach, w których kadłub ma konstrukcję monolityczną (pełny laminat) - obszar rusztu dennego, podwięzi, tulei trzonu sterowego, sztagownika, skeg - naklejamy na przekładkę cienką folię polietylenową lub tkaninę delaminacyjną o odpowiednim kształcie. Po wylaminowaniu powierzchni zewnętrznej kadłuba bez trudu usuniemy odpowiedni fragment przekładki wraz z folią. Naklejamy uformowany z tworzywa przekładkowego skeg i również pokrywamy go warstwą rozdzielającą(cienka folia).

5. Laminujemy zewnętrzne warstwy poszycia kadłuba.

6. Dla uzyskania gładszej powierzchni na ostatnią, mokrą warstwę laminatu możemy nałożyć tkaninę delaminacyjną którą po utwardzeniu żywicy zdzieramy. Teraz możemy skutecznie zabezpieczyć kadłub przed osmozą. Na częśc podwodna (po przeszlifowaniu) wraz z sięgającym ok. 15 cm ponad klw pasem wodnicowym nakładamy jedną warstwę laminatu epoksydowego. Wystarczy tkanina 300 G/m2 przesączona konstrukcyjną żywicą epoksydową. Burty poniżej powierzchni laminowanej osłaniamy przed zanieczyszczeniem. Zabezpieczenie warstwą laminatu i szpachlówki epoksydowej jest zdecydowanie skuteczniejsze i tańsze od nakładania na dno poliestrowego kadłuba wielu warstw farby antyosmotycznej.

7. Odtłuszczamy, szlifujemy i szpachlujemy powierzchnię laminatu żywicą zagęszczoną mikrobalonami by potem pomalować ją natryskowo. Do żywicy dodajemy utwardzacz w ilościach takich jak do laminowania (np. Butanoxu 1% – 2%). Po wymieszaniu dodajemy mikrobalony stale mieszając do osiągnięcia oczekiwanej konsystencji, zazwyczaj jest to ok. 2 – 3 razy tyle co żywicy (objętościowo). Bardziej pracochłonnym sposobem wykończenia jest nakładanie z zewnątrz kolejnych warstw żelkotu, ich szlifowanie i polerowanie.

Jeżeli wykonaliśmy epoksydową warstwę zabezpieczającą dno przed osmozą to "odcinamy" tą powierzchnię taśmą malarską a szpachlówką zrobiona z żywicy poliestrowej szpachlujemy tylko burty. Dno pokryte laminatem epoksydowym szpachlujemy szpachlówką zrobioną z żywicy epoksydowej. Pamiętajmy, żywica epoksydowa bardzo dobrze wiąże się z laminatem poliestrowym. Nigdy odwrotnie.

8. Wykonujemy łoże pod kadłub.

9. Odwracamy kadłub.

10. Pokrywamy materiałem przekładkowym pokład (wraz z kokpitem i nabudówką). W miejscu przejścia tulei sterowej, okucia podmasztowego, sztagownika, knag, słupków relingu, okien, luku, wywietrzników - w miejscach, w których pokład ma konstrukcję monolityczną (pełny laminat) naklejamy na przekładkę cienką folię polietylenową o odpowiednim kształcie. Folia nie łączy się z laminatem i stanowi warstwę rozdzielającą. Po wylaminowaniu powierzchni zewnętrznej pokładu bez trudu usuniemy odpowiedni fragment przekładki wraz z folią. W związku z kolejnością prac, indywidualnie dobierane elementy (jak na przykład luki) należy kupić lub pomierzyć przed wykonaniem pokładu

11. Laminujemy z zewnątrz kształtkę pokładu nie łącząc z laminatem na burtach.

12. Wykonujemy łoże pod pokład.

13. Zdejmujemy pokład, odwracamy i laminujemy stronę wewnętrzną. Pamiętamy o usunięciu przekładki w miejscach mocowania wyposażenia.

14. Usuwamy kopyto, zbędne fragmenty przekładki i laminujemy wnętrze kadłuba.

15. Wewnętrzne warstwy wchodzą do dna kila oraz na ile można (min. 100mm) do wnętrza skegu. Pustą przestrzeń wewnątrz skegu wypełniamy ciętą matą i żywicą.

16. Wlaminowujemy: denniki, fundament silnika, grodzie. Kształtki formujące denników. Poprzeczne grodzie, w miejscach zaznaczonych w dokumentacji, wykonujemy ze sklejki.

17. W podstawy fundamentu silnika wlaminowujemy blachy o przekroju 80x10 na długości większej po 200mm na stronę od rozstawu poduszk silnikowych.

18. Balastujemy kadłub jeżeli przewidziany jest balast wewnętrzny.

19. Laminujemy powierzchnię balastu 150 mm poza obrys balastu.

20. Zakładamy kształtkę pokładu i przylaminowujemy ją do kadłuba i elementów wewnętrznych.

21. Ustawiamy firmową linię wału i zalewamy skeg napędu żywicą wymieszaną z ciętą matą.

22. Knagi mocujemy na podkładce sklejkowej. Podobnie mocujemy dobrane elementy wyposażenia, naroża sklejki zaokrąglić.

23. Wlaminowujemy koker. Wiercimy otwory w dnie i pokładzie. Sprawdzamy ich współosiowość z dolnym, mocowanym do skegu okuciem steru. Rurę kokera oblaminowujemy w całości.

24. Elementy takie jak listwy nadburcia, handrelingi, zejściówka, pokrywy luku można wykonać z listew drewnianych, oblaminowanego paska pianki lub wykorzystać elementy typowe - zależnie od upodobań estetycznych armatora. Elementy drewniane przyklejamy "Epidianem 5" lub sikaflexem. Wyklejamy pokład makietą klepek teakowych.

Uwaga

Do ilustracji technologii wykonania wykorzystano fotografie jachtu typu Pasja 1200.

Kadłub wykonujemy przeważnie z laminatu poliestrowo - szklanego, zbrojonego matą, lub matą i tkaniną. Na formę, kawałkiem flaneli, nanosimy równomiernie cienką warstwę specjalnego wosku. Czekamy kilka godzin na odparowanie i utwardzenie wosku. Polerujemy powierzchnię do uzyskania lustrzanego połysku. Przy pierwszym użyciu wymytej formy czynności te powtarzamy pięciokrotnie. Żelkot nakładamy pędzlem lub wałkiem, dwie warstwy, łącznie ok. 0,5mm grubości. Żywicę nanosimy ręczne, wałkami futrzanymi. Wyciskamy żywicę (przesycanie maty) ręcznie, metalowymi wałkami rowkowanymi o długości 50, 100 i 140mm.Tepujemy (o ile zajdzie taka konieczność) krótko ściętymi pędzlami.

Nie później niż po 6 godzinach (najlepiej bezpośrednio po zżelowaniu żelkotu) laminujemy pierwszą warstwę maty 300 z bardzo dokładnym przesączeniem żywicą (20 do 30% zawartości zbrojenia). Wałkujemy powierzchnię maty bardzo dokładnie wyciskając wszystkie pęcherze i najmniejsze banieczki powietrza. Czekamy do zżelowania i szlifujemy pierwszą warstwę.

Laminujemy kolejne warstwy zbrojenia mokre na mokre, regulujemy czas żelowania dobierając ilość utwardzacza (1 do 2%) tak by nie dopuścić do przegrzania laminatu. Dokładnie wałkujemy. Kontrolujemy ilość komponentów tak by zawartość zbrojenia w laminacie była zgodna z projektem (zazwyczaj 28 do 33%).

Pasy maty o szerokości równej szerokości rolki układamy w poprzek kadłuba, od stępki ku burtom. Jeżeli połówki kadłuba laminowane są osobno w formie dzielonej to od strony stępki układamy "schody" zgodnie z dokumentacją. Zakładki zbrojenia o szer. minimum 50mm ze wzajemnym przesunięciem o min. 100mm.

Podczas laminowania należy pamiętać o zachowaniu płynnych przejść między fragmentami poszycia o różnej grubości (25mm / 600g).

Laminowanie powinno być jednym ciągłym procesem. Jeżeli jednak zostało przerwane lub ostatnia warstwa stwardniała, to przed położeniem następnej warstwy szlifujemy powierzchnię.

Nie później niż 24h po ukończeniu laminowania połówek kadłuba łączymy je w formie, lekko szlifujemy "schody" i pas dna pod pas stępkowy a nastepnie wylaminowujemy pas połączeń. Laminujemy pas stępkowy mokre na mokre. Laminujemy wzmocnienia pod sztagownik i pod podwięzie.

Jeżeli połączenie połówek kadłuba nie było możliwe przed upływem 24 godzin od ich wykonania to miejsca pod przylaminowanie pasów łączących i stępkowego należy dokładnie przeszlifować (do zmatowienia powierzchni).

Korzystne jest , w przypadku form dzielonych, połączenie połówek kadłuba wylaminowanych do połowy przewidzianej gramatury zbrojenia a następnie dokonczenie laminowania już połączonej całości kadłuba.

Po laminowaniu, kadłub należy pozostawić w formie na min. 24 godziny.

Utwardzanie laminatu

Elementy laminatowe można wyjmować z form nie wcześniej niż 24 godziny po zakończeniu laminowania.

Wyjęte z form elementy należy podeprzeć tak, by nie powodować ich odkształcenia.

Zaleca się wygrzewanie wykonanych elementów w formach, po min. 24 godzinach od wylaminowania, przez 15 godzin w temperaturze 40oC. Wygrzewanie można przeprowadzić pod namiotem foliowym za pomocą nadmuchu ciepłego powietrza z dwu ustawionych po przeciwnych stronach namiotu dmuchaw elektrycznych . Dmuchawy powinny mieć możliwość regulowania mocy. Temperaturę należy podnosić powoli i równomiernie: od 16oC do 40oC nie szybciej niż przez 1 godzinę. Należy ciągle kontrolować temperaturę w namiocie i regulować ją (za pomocą ujść ciepłego powietrza i tuneli rozprowadzających ciepłe powietrze) tak by była możliwie jednakowa w całej objetości namiotu.

Jeżeli elementy laminatowe konstrukcji nie bedą poddane wygrzewaniu to po zakończeniu laminowania należy je pozostawić w pomieszczeniu o temperaturze nie mniejszej niż 16oC na okres 30 dni i dopiero po tym czasie przystępować do dalszych prac.

Kontrola jakości

W trakcie laminowania stale kontrolujemy zgodność przebiegu procesu z dokumentacją i opisem technologii laminowania.

Dla potwierdzenia jakości laminatu wykorzystujemy fragmenty poszycia wycięte pod otwory w kadłubie lub (i) równolegle z laminowaniem burt wykonujemy płytę kontrolną której konstrukcja i grubość ściśle odpowiada laminatowi poszycia burty w miejscu badania (np. na śródokręciu). Sposób utwardzania identyczny jak dla kadłuba. Parametry płyty powinny być zbadane w specjalistycznym laboratorium.